Illustratorで言うところの「パスファインダー」みたいなもんだろうと思ったのですが、そんな素直なものではありませんでした。

・Illustratorのパスファインダー

これらの形状をブール演算で融合して……

次に、この形状を融合すると……

どうしてこんなことが起こるのか?調べてみると、ブール演算を正しく行うには、いくつかの条件があるようです。

Shade 3Dユーザフォーラム(http://forum.shade3d.jp/t/topic/158/4)

・厚みのある形状同士

・同一平面を作らない(片方を大きくしたり食い込ませたり)

Shade 3Dの使い方(http://shade3d.jp/training/howtouse_shade3d/boolean.html)

・「ブール演算に使用する形状は厚みのある形状でないとダイアログが表示され、計算結果も正しく行われません。 厚みがあり、穴のない多様体同士を選択する必要があります。」

・「ブール演算結果が思い通りにならない場合は交差部分を数ミリ移動してみるのもひとつの方法です。」

厚みに関しては、3Dプリントで立体化するのですから、当然、厚みがなければなりません。

「同一平面を作らない」というのは、気をつけた方がいいようです。

二つの形状を融合しようとする場合、面と面をくっつけるのではなく、

立体同士を交わらせるようにする方がいいようです。

たとえブール演算がうまくいっても、3Dプリントアシスタントのチェックでエラーが出る可能性があります。

「交差部分を数ミリ移動してみるのもひとつの方法です。」というのは、これでうまくいったことが何度かありました。

ただ、数ミリはおろか、0.1mmも動かせない場合がほとんどでしたので、そんな時は、0.01mmだけでも動かすとうまくいくこともありました。

上記のShade公式の他にも、解決方法があるようです。

・物理メモリーの問題

「少しでもメモリーの消費を抑えるためにプレビュー表示をシェーディングではなく、ワイヤフレームにするとか、ブール演算を実行する前にShadeを再起動する」

ということですが、私の環境下、制作データでは、特に影響はないようでした。

・ブール演算する順番を変える

これが一番簡単で、ブール演算がうまくいかない時は、まずこれを試しています。

これらの方法で、すべてうまくいくようになったわけではありませんが、なんとかなるようにはなりました。

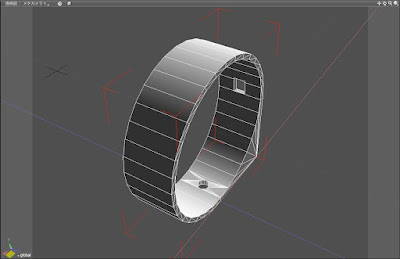

あと、ブール演算の成否ではないのですが、「分割」を「細かい」で作成して3Dプリント出力サービスで注文したら、下の写真のように、円というより多角形のようになってしまいました。

特に、大きな円形の箇所は「最も細い」にした方がいいでしょう。

それにしてもブール演算には、もっとおおらかになってほしいです。